Großprojekte in Wissenschaft und Forschung stellen hohe Anforderungen an Leistung, Präzision und Geschwindigkeit von Schweißarbeiten. Als Entwicklungspartner im Bereich von Big-Science-Projekten besitzen wir jahrzehntelange Erfahrung und mehrfach nachgewiesenes Know-how. Mit modernen, prozessorientierten Maschinenparks und einem eigenen Entwicklungsteam, das sich ausschließlich mit Großforschungsprojekten befasst, sind wir bestens gerüstet für die Anforderungen der Branche. Aufgrund unseres ganzheitlichen Verständnis, der im Rahmen eines Projekts ablaufenden Prozesse und Umweltbedingungen, erkennen wir selbst unvorhergesehene Herausforderungen frühzeitig und können sie gezielt beheben. Die Qualitätssicherung erfolgt nach verschiedenen Standards. pro-beam arbeitet unter anderem nach dem RCC-MR (franz. Nuklearcode).

Großforschungsprojekte mit Beteiligung von

pro-beam:

- Xenon: Neutrino-Experiment in Gran Sasso (Italien) für das Großlabor CERN

- ITER: Fusionsreaktor für die Erzeugung von Energie, Cadarache (Frankreich)

- Dresdyn: Natriumanlage (Dresden) für Dynamo-Experimente und thermohydraulische Studien beim Helmholtz-Zentrum Dresden-Rossendorf (Deutschland)

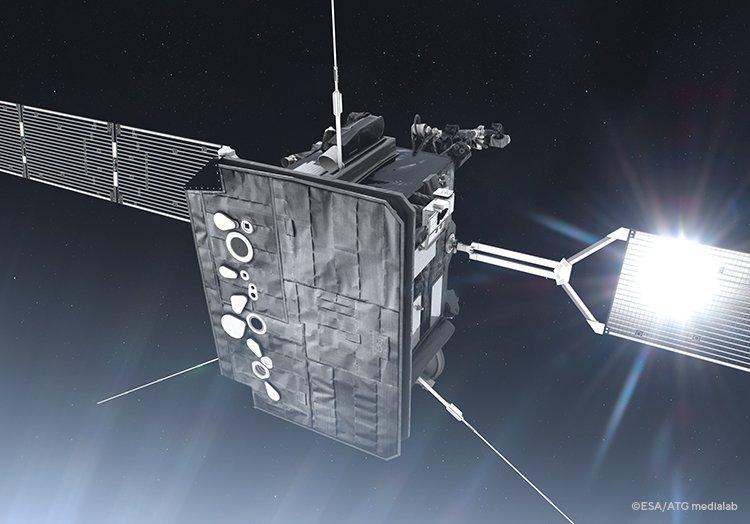

- Solar Orbiter: Raumsonde der European Space Agency (ESA)

- Very Large Telescope: Teleskop des European Southern Observatory (ESO)

pro-beam und ITER

pro-beam ist Dienstleister und Entwicklungspartner für ITER (International Thermonuclear Experimental Reactor), eines der weltweit größten Forschungsprojekte. Der gleichnamige Fusionsreaktor soll den Weg für eine neue klimafreundliche, effiziente und ungefährliche Energiequelle ebnen.

Mithilfe der Elektronenstrahltechnologie fügt pro-beam Teile eines riesigen ringförmigen Vakuumkessels, das Herzstück des Fusionsreaktors. In Zukunft hält darin ein starkes Magnetfeld ein Gramm Deuterium-Tritium-Gas auf engen Schraubenbahnen. Dieses Gas wird auf viele Millionen Grad erhitzt und so in den Plasmazustand gebracht. Das heiße Plasma soll nach dem Vorbild der Sonne Energie erzeugen.

Die Elektronenstrahltechnologie und pro-beam bringen ideale Voraussetzungen mit, um die hohen Anforderungen dieses wegweisenden globalen Forschungsprojektes zu erfüllen:

- hohe Maßhaltigkeit und Langzeitstabilität

- effiziente Fertigung und hohe Produktivität bei anspruchsvoll zu schweißenden Metallen

- Einhaltung höchster Qualitätsstandards

- keine Kontamination der Bauteile des Fusionsreaktors durch Schweißzusätze oder Sauerstoff