Vorteile vom Schweißen im Vakuum

Wo andere Technologien an ihre Grenzen stoßen, sorgt das Präzisionsschweißverfahren für optimale Ergebnisse:

- Einfache Automatisierung: Da es sich beim Elektronenstrahl um ein digitales Werkzeug handelt, lassen sich Fügeprozesse einfach automatisieren, Schweißergebnisse jederzeit reproduzieren und mechanische Gütewerte zuverlässig erhalten.

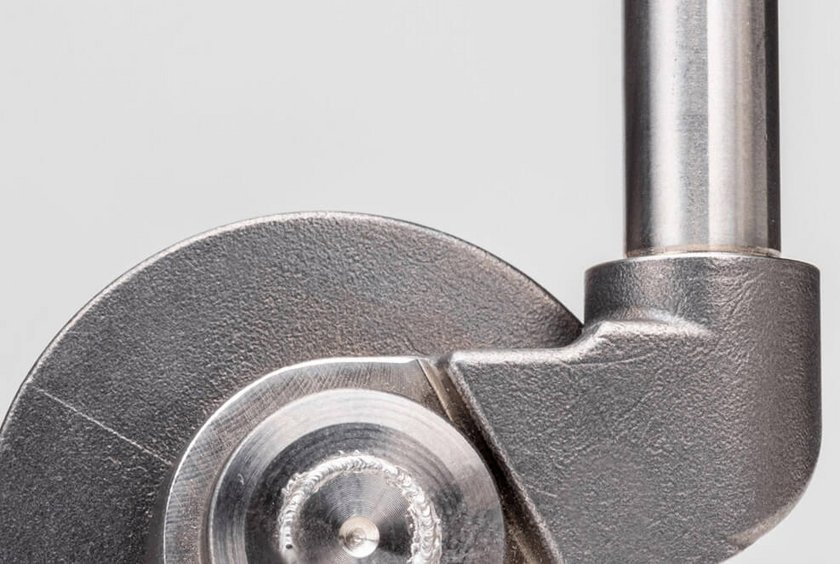

- Flexibilität: Der Elektronenstrahl ist über Magnetfelder beliebig formbar und ermöglicht das Schweißen geometrisch komplexer Bauteile. So haben Konstrukteure bereits beim Prozessdesign und bei der Konstruktion viele Freiheitsgrade.

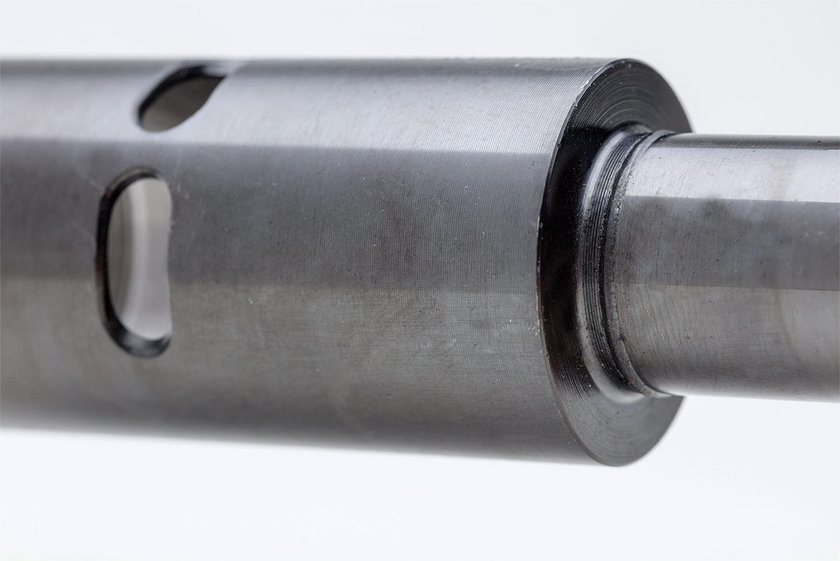

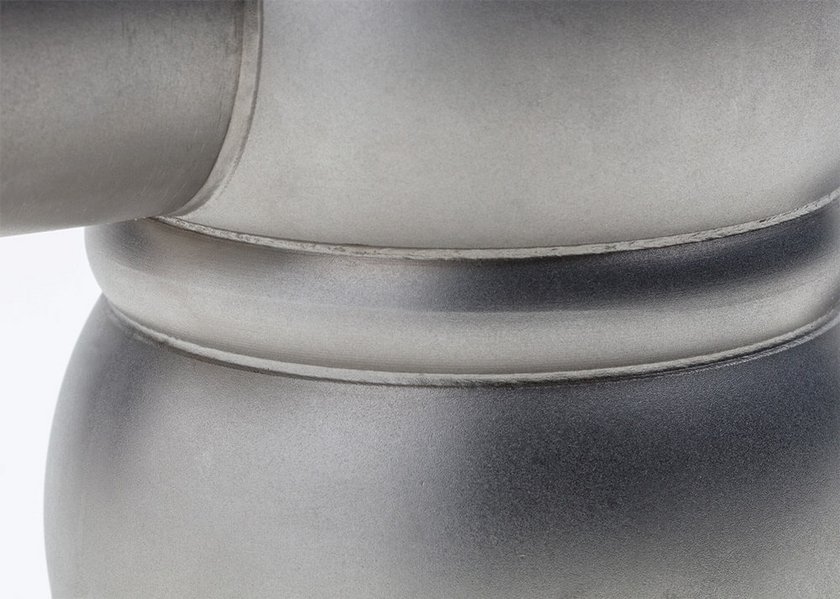

- Hoher Wirkungsgrad: Das Verfahren liefert tiefe, schmale und parallele Nähte. Mit einer einfachen Nahtvorbereitung und einer Einschweißtiefe von über 150 mm ist das Fügen mit dem Elektronenstrahl anderen thermischen Verfahren weit überlegen. Mehrlagenschweißen ist genauso wenig notwendig wie Zusatzmaterial. Durch endkonturnahes Arbeiten lässt sich ein Aufmaß signifikant reduzieren.

- Maximale Präzision: Elektronenstrahlschweißen erzielt präzise Ergebnisse bei minimalem Stress und Verzug der Werkstücke.

- Hohe Schweißgeschwindigkeit: Eine Vielzahl an metallischen Werkstoffen und Werkstoffkombinationen lässt sich mittels Elektronenstrahl mit hoher Geschwindigkeit und nahezu ohne Auswürfe schweißen. Die fertigen Bauteile sind sofort oder mit geringer Nacharbeit einbaufähig.

Effiziente und wirtschaftliche Lösungen für anspruchsvolle Bauteile

Präzise, flexibel, einfach automatisierbar - diese Eigenschaften machen den Elektronenstrahl zur Nummer Eins für

- alle Standardmetalle, anspruchsvolle mechanische Werkstoffe wie Titan, Duplexstähle, Aluminium oder Mischverbindungen sowie schwer schweißbaren Stahl

- hochbelastbare Bauteile

- Werkstücke mit einer Wanddicke von mehr als 150 mm

- Bauteile mit empfindlichem Innenleben (zum Beispiel Sensoren)

Anwendungsbeispiele

Kunden über uns

Die MT Aerospace AG arbeitet bereits seit einigen Jahren eng mit pro-beam zusammen. Gemeinsam konnten wir unsere sehr hohen Anforderungen, die bis zum dreifachen unterhalb bekannter Normen lagen, serientauglich umsetzen. Dies ist besonders bemerkenswert im vorliegenden Umfeld eines Großbauteils mit 6m Durchmesser und 70mm Schweißnahttiefe und dem speziellen Luft und Raumfahrt Aluminiumwerkstoffen.

MT Aerospace AG

Folgendes könnte Sie interessieren

TOP